¡Tu carrito está actualmente vacío!

¿Cuáles son las ventajas decisivas de los accionamientos electromecánicos frente a la hidráulica y la neumática?

¿Falta algo?

A pesar de lo completo que es nuestro Wiki, ¿no ha encontrado la información que buscaba? Entonces no dude en ponerse en contacto directamente con nosotros.

Nuestro equipo estará encantado de ayudarle personalmente, ya sea con aplicaciones específicas, fabricaciones especiales o contenidos que eche en falta. Juntos encontraremos la solución adecuada.

Autor:

Última actualización:

Un cambio tecnológico que no solo sustituye componentes, sino que revoluciona el rendimiento y la rentabilidad de toda la máquina.

La decisión de utilizar accionamientos electromecánicos en lugar de hidráulica o neumática tradicionales es más que una alternativa técnica: es una decisión estratégica para mayor eficiencia, precisión y sostenibilidad. Aunque la tecnología fluida sigue teniendo sentido en aplicaciones de nicho con fuerzas extremadamente altas, la electromecánica ofrece para la gran mayoría de tareas industriales de movimiento un paquete global superior. El control digital (PLC/regulador de accionamiento), el posicionamiento exacto y el funcionamiento limpio sin fugas elevan la capacidad a un nuevo nivel. Esto repercute positivamente en toda la cadena de valor: desde costes energéticos y presupuestos de mantenimiento hasta calidad del producto y seguridad laboral.

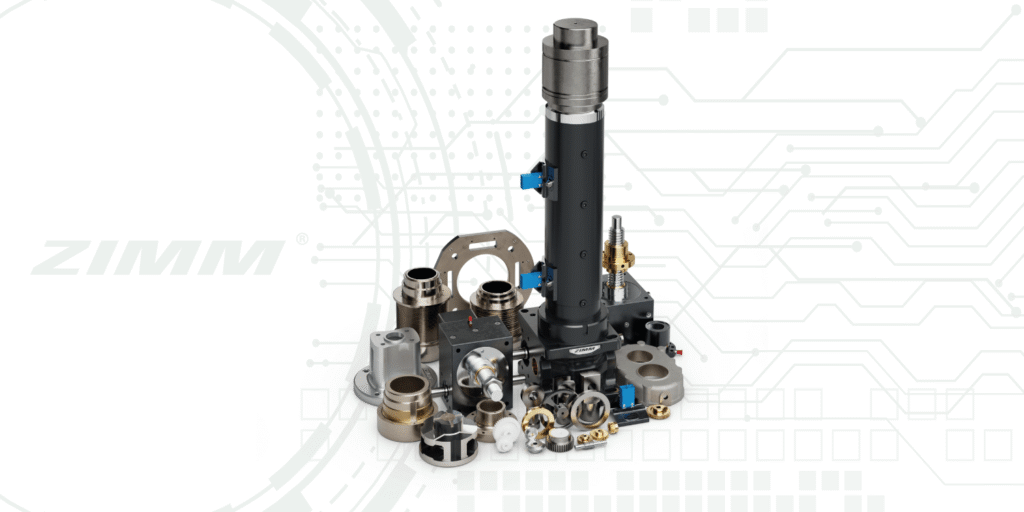

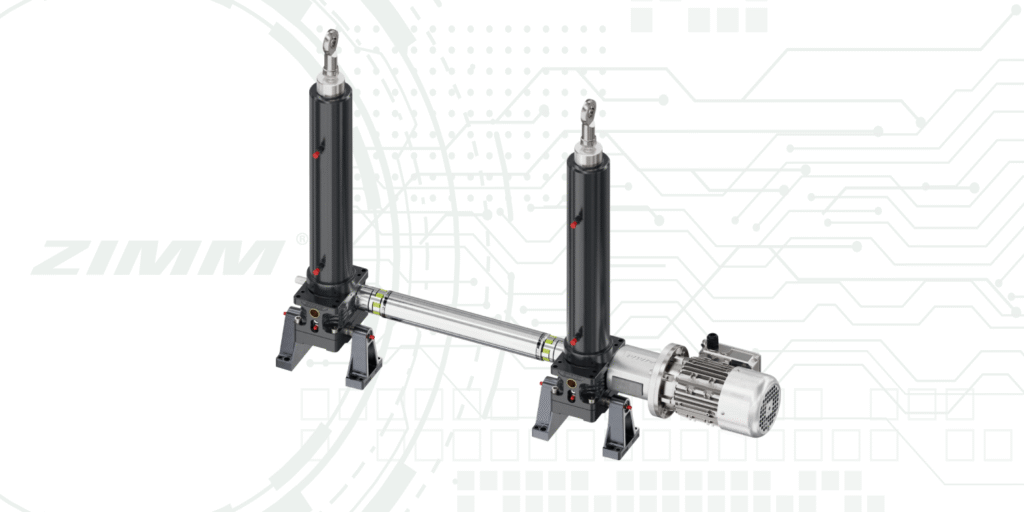

Nuestros actuadores electromecánicos (serie ZA) y elevadores de husillo se integran de forma modular en el sistema modular de ZIMM, incluyendo tecnología de accionamiento adecuada, elementos de conexión, supervisión de finales de carrera y protección contra sobrecarga/atrapamiento. Los datos CAD están disponibles 24/7 a través del configurador de productos CAD de ZIMM.

La siguiente matriz de comparación detallada, basada en análisis exhaustivos, muestra la superioridad de los sistemas electromecánicos en los criterios clave.

| Criterio | Sistemas electromecánicos ZIMM | Sistemas hidráulicos | Sistemas neumáticos |

| Eficiencia energética | Muy alta. Alto rendimiento global; consumo energético solo durante el movimiento; sin pérdidas en standby. | Baja. Pérdidas elevadas; a menudo la bomba debe funcionar de forma continua para mantener la presión. | Muy baja. El aire comprimido es una forma de energía costosa; pérdidas frecuentes por fugas. |

| Precisión y exactitud de posicionamiento | Muy alta. Posicionamiento exacto y repetible sin “deriva”; ideal para aplicaciones de alta precisión. | Más bien baja. Tendencia a deriva por fugas o variaciones de temperatura; precisión limitada. | Limitada. La compresibilidad del aire dificulta posiciones intermedias exactas; finales de carrera a menudo precisos. |

| Mantenimiento y vida útil | Bajo. Poco mantenimiento hasta mantenimiento cero; intervalos definidos de relubricación; sin cambios de aceite o filtros. | Alto. Cambios regulares de aceite/filtros; revisión y sustitución de juntas y mangueras; propensos a fugas. | Moderado. Mantenimiento de compresores, tratamiento de aire y comprobación de fugas. |

| Compatibilidad ambiental y limpieza | Alta. Sin aceite hidráulico: sin fugas dañinas; menor consumo energético apoya la reducción de CO₂. | Baja. Potencial carga ambiental por fugas de aceite y eliminación de aceite usado. | Media. Sin fugas de líquidos, pero generación de aire comprimido intensiva en energía; posible niebla de aceite. |

| Emisión de ruido | Baja. Los motores eléctricos y reductores trabajan notablemente más silenciosos. | Alta. Unidades hidráulicas (bombas, válvulas) generan una carga acústica considerable. | Media a alta. Silbido del aire y ruido de compresores y válvulas. |

| Complejidad del sistema e instalación | Baja. Pocos componentes (sin bomba, depósitos, válvulas); diseño compacto e instalación sencilla. | Alta. Muchos componentes (bomba, depósito, filtro, refrigerador, tuberías); tubería y puesta en marcha complejas. | Media. Requiere red de aire comprimido y unidades de preparación; mangueras a los cilindros. |

| Coste total de propiedad (TCO) | A menudo más favorable a largo plazo. Menores costes energéticos, mucho menos mantenimiento, menos paradas, mayor productividad. | A menudo mayor a largo plazo. Costes energéticos altos, mantenimiento intensivo, costes de aceite y filtros y posibles costes por fugas y fallos. | A menudo mayor a largo plazo. Costes energéticos muy altos por generación de aire comprimido, mantenimiento del tratamiento de aire y costes por fugas. |

Resumen de las ventajas clave

Una empresa que cambia a electromecánica no invierte solo en un actuador mejor, sino en un proceso de producción globalmente más competitivo, sostenible y eficiente en costes. Las principales ventajas son:

- Mayor rentabilidad gracias a grandes ahorros de energía (altos rendimientos del sistema, sin generación de aire/ circuitos de aceite) y menor mantenimiento (menos componentes, sin fugas).

- Mejor calidad de producto gracias a máxima precisión y repetibilidad en posición, velocidad y fuerza, ideal para perfiles de movimiento fiables y documentables.

- Mayor productividad gracias a mayores velocidades de desplazamiento, menos tiempos de parada y diagnóstico digital, desde la puesta en marcha hasta la operación continua.

- Más sostenibilidad gracias a un accionamiento limpio sin fluidos, menores emisiones y menor huella de CO₂ a lo largo del ciclo de vida.

- Integración fluida en entornos Industria 4.0: conexión sencilla a PLC/drive, sistema modular de ZIMM para mecánica a medida, dimensionamiento rápido vía configurador de productos CAD de ZIMM.